コンテンツ

アクセスランキング

| 1位 | 靴のパラダイス |

661pt |

| 2位 | くつみがきのチレミイ(amazing sneaker cleaning in Tokyo) |

376pt |

| 3位 | 修理工房うさぎや 白山本店 |

279pt |

| 4位 | サンリペアアピタ四日市店 |

258pt |

| 5位 | MAKE SENSE(メイク センス)OTSUKA |

239pt |

| 6位 | ヤマベ靴工房(ヤマベゴルフシューズ) |

230pt |

| 7位 | SARA HAIR(サラ ヘアー) |

216pt |

| 8位 | 東京修理センター 行徳店 |

155pt |

| 9位 | SHOEBOYS(シューボーイズ) |

143pt |

| 10位 | Dr.BOOTS(ドクターブーツ)下赤塚店 |

142pt |

- 総合アクセスランキングはこちら

- カテゴリ別ランキング

新着ブログ

ブログ読み込みエラー

しばらく経ってからアクセスしてみてください。

しばらく経ってからアクセスしてみてください。

▲ ブログ記事を無料で表示いたします ▲

シューパラ公式SNS

■Twitter(ツイッター)

Tweets by shoepara

■LINE公式アカウント

■Instagram(インスタグラム)

2019.12.18(水)

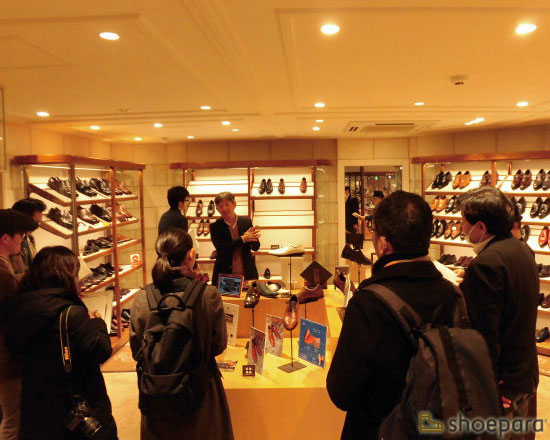

shoepara編集部 大嶋信之

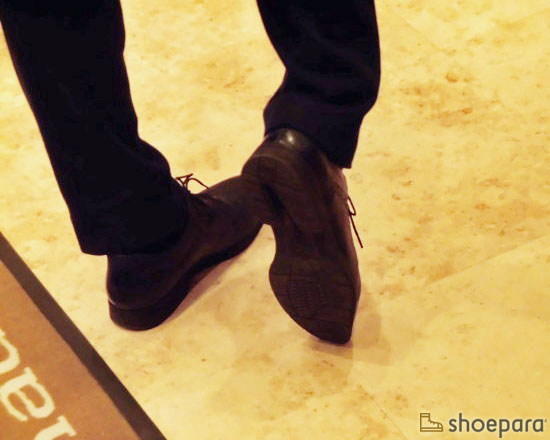

【レポート】靴工場見学ツアーに参加させていいただきました。マドラス、大塚製靴、リーガルコーポレーション、世界長ユニオンの国内製靴工場4社を訪問。来年の令和二年(2020年)は、日本に靴産業が誕生して150年という節目の年になります。 様々な記念行事が予定されているようですが、メディア向けに先駆けて行われた、靴工場見学ツアーに参加させていただきました。 今回見学させていただいたのは、マドラス(株)東京本社、大塚製靴(株)東京工場、(株)リーガルコーポレーション本社、世界長ユニオン(株)千葉工場 の4社。どの工場も創業が古く、長い間日本の靴を生産提供してきた大手です。 ▼マドラス 東京本社 ▼大塚製靴 東京工場 ▼リーガルコーポレーション 本社 ▼世界長ユニオン 千葉工場 ■マドラス株式会社 東京本社(東京・台東区)  最初に訪れたのは、台東区浅草にあるマドラス(株)東京本社。 同社では「madras(マドラス)」ブランドの靴を展開している。 創業は大正10年(1921年)で、創業時の会社名は「亜細亜製靴(あじあせいか)」だった。 ショールームに案内いただき、最近の商品のトレンド、製法などの説明をいただきました。  レディースシューズのショールーム。  ショップのような作りのショールームに、madras(マドラス)の靴が並ぶ。  防水に優れたゴアテックス(GORE-TEX)素材を用いた紳士靴の内部構造。 写真はアッパー(甲革)を裏返しにした図。白い素材がゴアテックスだ。 表革の内側で袋状になっているため、革から雨水がしみてくることがない。  グッドイヤーウェルト製法の靴の構造。 中底のリブと呼ばれる白い部分と、アッパー(甲革)、ウェルト(細革)の3つが、「すくい縫い」と呼ばれる方法で縫い付けられている。  最近、マドラスが注力しているという、スポーツメーカーとのコラボ商品。 マドラスは今年、スポーツメーカー「ミズノ(Mizuno)」とコラボレーションし、共同開発したアウトソールを装着した革靴を発売した。 ちょうそ説明をいただいたスタッフの方の足元が、ミズノとのコラボシューズだった。 通勤から仕事まで毎日のように履いているが、履き心地はかなり良いとのこと。  本社内にある、婦人靴の工房。  職人がアッパー(甲革)を作っていた。  見本に置かれた婦人靴。  コンピューターと型紙の自動カッターを使って、小ロットでも対応し製作出できる環境を整えている。  木型の型紙をもとに、コンピューターで切り出すパーツをデータ化する。  パソコンのデータ通りに、型紙を切り出す機械。  切り出した型紙。 この型紙を使って、革を裁断する。 大量生産には向かないが、靴のサイズごとに調整できるのが利点。  革漉き機で、甲革のパーツの重ね合わせるところが分厚くならぬよう、「革漉き」と呼ばれる革を薄く漉く作業を行う職人さん。  出来上がった婦人靴のアッパー(甲革)。 【マドラス社を訪れてみて】 紳士靴はスポーツメーカーとコラボしてみたり、婦人靴は小ロットに対応できる環境を整えていたりと、現在の需要に対応するため常に変化していることを実感しました。伝統的な製法を基本にしつつ、しかし伝統にこだわらない新しい商品が、今後も沢山誕生しそうでした。 マドラス(madras)公式サイト https://www.madras.co.jp/ ■大塚製靴株式会社 東京工場(東京・大田区)  次に訪問したのは、東京都大田区にある大塚製靴(株)東京工場。 創業は明治5年(1872年)。創業時から現在まで、皇室にも靴を納品している実力派。 Otsukaブランド他、ハッシュパピー、BonStep(ボンステップ)などの靴を展開している。 東京工場では、伝統的なグッドイヤーウェルト製法の靴から、ハンドメイドのオーダーメイドシューズを製作している。  工場入り口。 新工場建設時に、旧工場の看板を復刻した。  1階のアッパー(甲革)を製作する工場。  革の裁断機。 この裁断機は、型紙を使用しなくてもコンピューターのデータをもとに、革を裁断することができる。  裁断したパーツを縫い合わせ、アッパーを作る。 この工程を、製甲(せいこう)と呼ぶ。  製甲を行う職人さん。  縫製したアッパーの内側に補強材を貼っている様子。  2階の底付けの工場。 主にグッドイヤーウェルト製法の靴を製造している。  シューラスターという機械で、アッパー(甲革)のつま先を釣り込む様子。  つま先を釣り込み終えた靴。  かかと(アッパーの後部)を手作業で釣り込む。  釣り込み終えたアッパーと、中底、ウェルト(細革)を、縫っていく「すくい縫い」という工程。  縫い付けられたウェルト(細革)。  すくい縫いし終えた靴。  中底と表底の間に、中物(なかもの)と呼ばれるクッション材を入れる。 同社は古くから練りコルクを使用している。 写真手前は、コルクを入れる容器と練り棒。  練りコルクを入れ終えた状態の靴。  各機械が置かれた底付けライン。 職人が靴を持ってそれぞれの機械に移動し、一足を作り上げていく。  専用の縫い機械。 長年使われ年季が入っている。  壁に描かれたイラスト。 「LASTING(ラスティング)」と書かれ、作業工程を表している。  底付け工程の様子。  底付けが終わった靴。 ソール周りは、まだカットしたままの状態。これをこれから綺麗に仕上げていく。  ヒール周りを削って整形している様子。  ソール周りを削って形を整える。  ソール周りを削る刃。こんなに大きな刃が高回転している。 一歩間違えると、失敗するか、大怪我するかの職人技だという。  綺麗に削り終わったソール。  削り終わったヒール部分。  ここまで来ると、ほぼ完成品に近い感じだ。  ソール周りを着色する。  着色し終わった靴。  熱風機で、革を温めて余分なシワを伸ばす作業。  ウェルト部分に、コテでギザ装飾を付ける。  様々なコテを熱で温めている様子。  コテも一発勝負の職人技だ。  ウェルト(コバ)に付けられた見事なギザ飾り。  ヒール部分も綺麗に仕上がった。  出来上がった靴。 職人技の結晶とも言える、綺麗なフォルムだ。  1階奥に、「Otsuka M-5(オーツカ エムファイブ)」という、ハンドメイド工房が併設されている。  ここでは、オーダーメイドシューズを職人が手作業で製作している。  オーダー受注書を見ながら、木型を削る職人。 靴を作る前に、お客様だけの足に合った木型を製作する。  製作中の靴。  製作中の靴が並ぶ。 ハンドソーンウェルト製法という、職人による手縫いの製法で作られている。 【大塚製靴(株)を訪問してみて】 今回訪れたのは、グッドイヤーウェルト製法とハンドメイド工房だったため、製造工程のほぼ大半が職人による手作業だったことが印象的でした。 熟練した一発勝負の職人技に感銘を受けたことと、革素材を活かした手作業の温もりを感じる製品作りが際立ちました。 大塚製靴株式会社 公式ホームページ http://www.otsuka-shoe.com/ ■株式会社リーガルコーポレーション 本社(千葉県浦安市)  次に訪問したのは、千葉県浦安市にある(株)リーガルコーポレーション本社。 同社は、REGALブランドを主力に、ケンフォード、シェトランドフォックス、ナチュラライザーなど、多数のブランドを展開する業界最大手。 革靴製造メーカーの中ではまれに見る、上場企業(ジャスダック)です。  1階のショールームには、REGALブランドほか多数のシューズが並ぶ。 ちょうどお昼時だったため、社食の給食(お弁当)をご馳走いただきました。ありがとうございました。 昼食後、リーガル資料館にて同社の歴史を紹介いただき、主力のグッドイヤーウェルト製法の製造工程のムービーを鑑賞いたしました。  1階に併設されたビスポークシューズ工房。  東京・銀座にある「REGAL TOKYO(リーガルトーキョー)」で受注した、パターンオーダーやフルオーダーシューズを職人がハンドメイド(ハンドソーンウェルト製法)で製作している。 写真は底付けしたソール周りをヤスリで削って整形しているところ。  ミシンで作業する職人。 若い職人だ。  写真は、職人の田沼さん。 台東分校で靴づくりを学んだ後、2004年のREGAL TOKYOオープン時から勤務するベテラン職人。現在では、彼を指名しオーダーするお客様も多いとのこと。 実は筆者も15年ほど前にリーガルシューズに3年間勤務していた時代があり、ちょうどREGAL TOKYOオープン時の販売員として、開店から1年間だけ田沼氏と仕事を共にしたことがあります。REGAL初のオーダーメイドシューズ店だったこともあり、当時の試行錯誤が今では共通の良い思い出になっています。  ほぼ完成したオーダーシューズ。 ハンドメイドならではの曲線美と、革の質感が職人の情熱を伝える一足。 【リーガル社を訪問してみて】 実は、日本の靴産業のスタートがこのリーガルコーポレーションさんです。 国内で初めて造られた製靴工場「伊勢勝造靴場(いせかつぞうかじょう)」が、後に日本製靴(にほんせいか)という会社になり、日本製靴こそ同社の前身だからです。 西洋の靴を日本に広め、戦争中は軍靴を製造、戦後はファッションシューズへと変化してきました。 今後も、伝統的な製法を軸に、どのような靴が誕生するか楽しみです。 (株)リーガルコーポレーション 公式サイト https://www.regal.co.jp/ ■世界長ユニオン株式会社 千葉工場(千葉県鎌ヶ谷市)  最後に訪問したのは、千葉県鎌ヶ谷市にある、世界長ユニオン(株)千葉工場。 1952年(昭和27年)創業。マレリー、ユニオンインペリアルなどの高級靴を製造しています。  同社の代表作のひとつでもあるモカシンデザインの革靴の製造作業。 写真は、モカシーノと呼ばれる、革を袋状に手作業で縫い合わせる作業工程。  出来上がったモカシンシューズのアッパー。  グッドイヤーウェルト製法の靴のアッパー(甲革)。 アッパーと中底、ウェルトが縫い合わせ(すくい縫い)されている。 写真は、製法と材料の説明をする、レザー事業部の小田さん。丁寧に工場内を案内していただいた。  釣り込みが完了し、底付けを待つ靴たち。  マッケイ製法の靴の底付け作業。 アリアンズ機というマシンで、マッケイ縫いと呼ばれるソール縫い付けを行う。  底付けが終わった紳士靴。 筆者は、大変失礼ながら用事があり、途中で退場しましたが、この後同社の靴のムービーを鑑賞させていただいたそうです。 【世界長ユニオン(株)を訪問してみて】 マッケイ式とグッドイヤーウェルト式の両方を生産できる、国内では数少ない工場だと思いました。 両製法ともに職人技によるところが大きく、職人の育成が難しいと思われるので、今後も変わらず良い靴を沢山作り続けて欲しいと思いました。 世界長ユニオン(株)公式サイト https://www.secaicho-union.jp/ (文・写真/shoepara編集部 大嶋 信之) |

|